차량 모델의 유연한 생산에 대한 요구로 인해 점점 더 많은 플랫폼 차량을 동일한 라인에서 생산해야합니다. 공간의 제한으로 인해 그리퍼는 여러 차량에서 공유해야합니다. 그리퍼를 공유하면 동일한 유형의 로봇을 사용할 때 페이로드가 과체중이되는 경우가 많으며 로봇 선택을 교체해야합니다. 그리퍼의 무게를 줄이기 위해 강관이나 알루미늄 파이프 대신 마그네슘 합금 파이프를 사용하십시오.

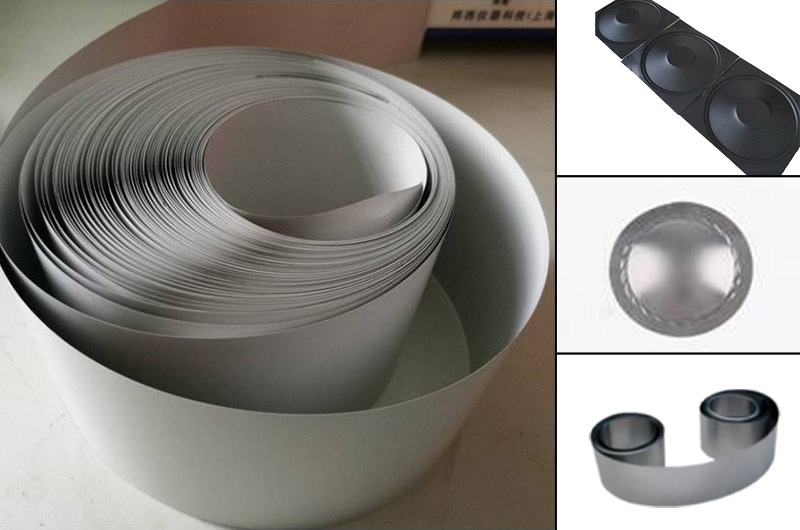

현재 팔각형 파이프 그리퍼는 주로 알루미늄 합금으로 만들어집니다. 알루미늄 합금 재료와 비교할 때, 마그네슘 합금 파이프의 특성과 특성은 다음과 같습니다 : 1. 재료 밀도가 낮고, 알루미늄 합금 파이프 밀도의 약 70 %가 낮습니다. 인장 강도는 알루미늄 합금의 항복 강도보다 높고, 항복 강도는 알루미늄 합금의 항복 강도와 동등하며 인성은 높습니다. 좋은 스트레스 농도, 좋은 피로 저항 및 충격 저항. 따라서 팔각형 튜브 그리퍼의 알루미늄 합금 표준 부품은 더 높은 중량 요구 사항을 가진 스테이션에서 마그네슘 합금 재료로 교체되는 것으로 간주 될 수 있습니다.

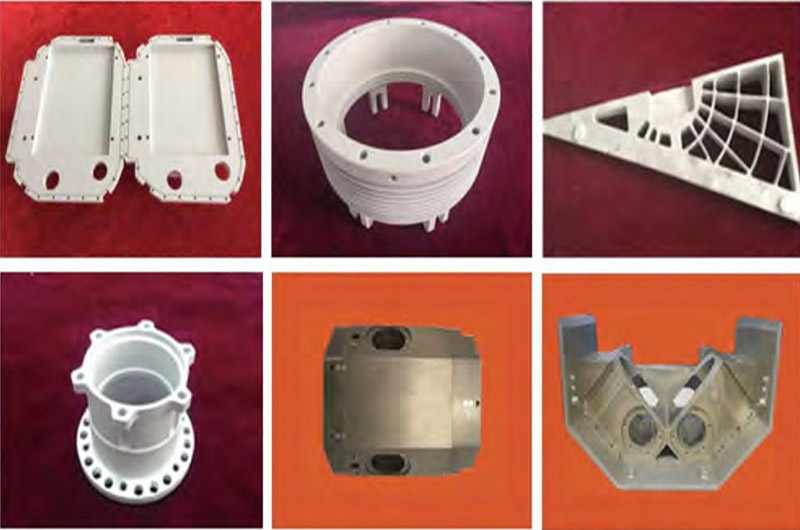

팔각형 파이프 그랩은 길이가 1284.11mm이고 너비가 304.54mm입니다. 그것은 13 단위를 가지고 있으며 주로 표준 알루미늄 합금 시리즈 커넥터로 구성됩니다. 그리퍼의 무부하 중량은 178kg, 부품 중량은 27kg, 로봇의 실제 하중 중량은 205KG, 로봇의 한계 하중은 210kg, 하중은 98 %로 거의 최대 부하입니다. 비슷한 문제는 로봇의 감속기의 수명에 큰 영향을 미칩니다. 경량의 고강도 마그네슘 합금 재료를 대체함으로써 로봇의 하중을 줄이고 거의 전체 부하에서 감속기의 수명에 미치는 영향을 줄이기 위해 중량 감소 조치가 구현됩니다. 로봇 교체로 인한 새로운 투자를 피하십시오.

경량 재료를 교체 한 후 그리퍼의 무게가 20kg만큼 효과적으로 감소하고 로봇 페이로드가 205KG에서 185kg으로 감소하여 로봇 작동 중 기계적 손실을 크게 줄이고 장비의 수명을 연장하며 에너지 소비를 줄일 수 있습니다. 동시에, 원래의 알루미늄 합금 그리퍼와 비교할 때, 마그네슘 합금 그리퍼는 기본적으로 변형에서 일관되고 응력이 더 좋습니다. 실제 사용 및 추적 데이터는 마그네슘 합금 그리퍼가 안정성이 우수하고 사용 요구 사항을 충족한다는 것을 보여줍니다.